NAK研发背后的故事Product story

2. 模具需求的发掘,NAK55的诞生

事情是从做出了具有这种性质的材料开始的。浅田所长说,这不是很有趣吗!不知道该用它来做什么。虽然技术上很有趣,但大家觉得工业上可能派不上什么用场。

经过反复试验,我们发现材料不会变形,就去查哪些用途对超微米级的变形是有严格要求的,然后就发现了微型电机用的轴。类似用途还有注塑机用的轴。我们进行了试作,做了各种尝试。

听说那需要非常高的精度。当时行业的普遍做法是,先加工,之后再对变形部分进行精加工修正。是想到用这种新材料就不需要做精加工修正了吧?

我们特意拜托了一家注塑机厂商的社长帮忙。把样品送过去后,和研发团队一起进行了测试。大家都说“热处理先变软,再硬化”的材料闻所未闻啊。这到底是什么东西呢。

于是大家开始探讨:究竟要硬化到什么程度才具有工业价值?当时我们把目标定在洛氏硬度30 HRC左右,但实际测试后发现30 HRC太软了。最后讨论的结果是需要再硬一些,要达到40 HRC的要求。

即使40 HRC也加工得动。模具需求的发掘

中央研究所

当出现40 HRC的话题时,是需求已经涉及到“模具”领域了吗?

是的,当时在背景讨论中已经涉及到这方面了。

有一点让我非常感兴趣,就是为什么从结构钢突然转向到了“模具”范畴?

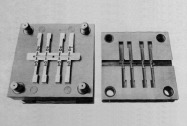

据说当时的塑料模具,甚至有人使用报废船只的铁板。那真是逮着什么用什么啊。但报废船只上的钢板用的是脱氧钢,内部残留着气体,加工过程中会出现气孔很麻烦。当时有很多模具厂商都经历过这种情况。

直到现在,业内仍把这种内部气孔称为“蜂窝”。

就是那样的年代。在这方面,特殊钢是镇静钢,经过充分脱氧处理,可以断言不会出现这类问题。我们最终达成共识,既然这样,用来做塑料模具就没问题了。

本想着能用在模具上了,但又有人提出:软料状态加工后再做热处理加硬,这种做法太费事了,不如一开始就提供预硬材料。但是,硬度达到40 HRC的材料通常是很难加工的。其实这里已经暗藏玄机,当时新兴的注塑模具正需要这种在40 HRC硬度下依然可加工的材料。怀着抓住机遇的心情,我们开始了这项研究。

硬度达到40 HRC也能加工得动的材料,这在当时简直难以想象吧。

正因为“脆”反而“易切削”的妙趣所在

(核心卖点的确立)

经过各种尝试后,我们发现材料在热处理后会变得很脆。

说到“脆”,您知道这个笑话吗?说如果从卡车上扔下热处理过的材料,它就会裂开!

我听说过!

就像所形容的那般,这种材料非常的脆。当时大家都质疑:这么脆的材料,能有什么用途?但有一家模具厂在偶然尝试加工时意外发现,即使硬度达到40 HRC也依然能顺利切削。

后来我才想明白其中的原理:这种析出硬化的材料虽然能抵抗垂直方向的力,但当受到的是斜向力作用时抵抗力容易被瓦解。而这种斜向

力正是所谓的“剪切力”。来自切削刀刃的受力几乎都是剪切力。所以,不能仅因为脆就全盘否定。这不恰恰可以利用它的脆性提高切削性吗?这种材料是脆,但也正因为脆反而更易切削。硬度这么高却能达到碳素钢般的切削效果,这不是很有趣吗?这个特性后来成了我们推广材料时的核心卖点。

NAK55的诞生

(添加硫的着眼点)

为什么会想到在这种材料中添加硫 (S) 呢?

这非常简单。因为加入非金属夹杂物能够提高材料的切削性。在夹杂物中,要说软的夹杂物,那就非硫化物莫属了。然后,研磨加工性也很重要,我们大概做了5个基准的实验,最终判断现在的添加量是适当的。客户经常提到镜面加工性等各种专业术语,说这是塑料模具的必要特性,但由于当时我对模具本身并不了解,所以才有了后来的一连串发现。

从产品化到普及背后的

不为人知的故事

下一个