廃棄物を価値ある資源に再生する超高温炭化技術

超高温炭化技術は、廃棄物処理や資源再生に革新的な効果をもたらす先進技術です。

1000℃以上の超高温低酸素環境下で下水汚泥や有機廃棄物などを効率的に処理し、炭化物へと変えます。

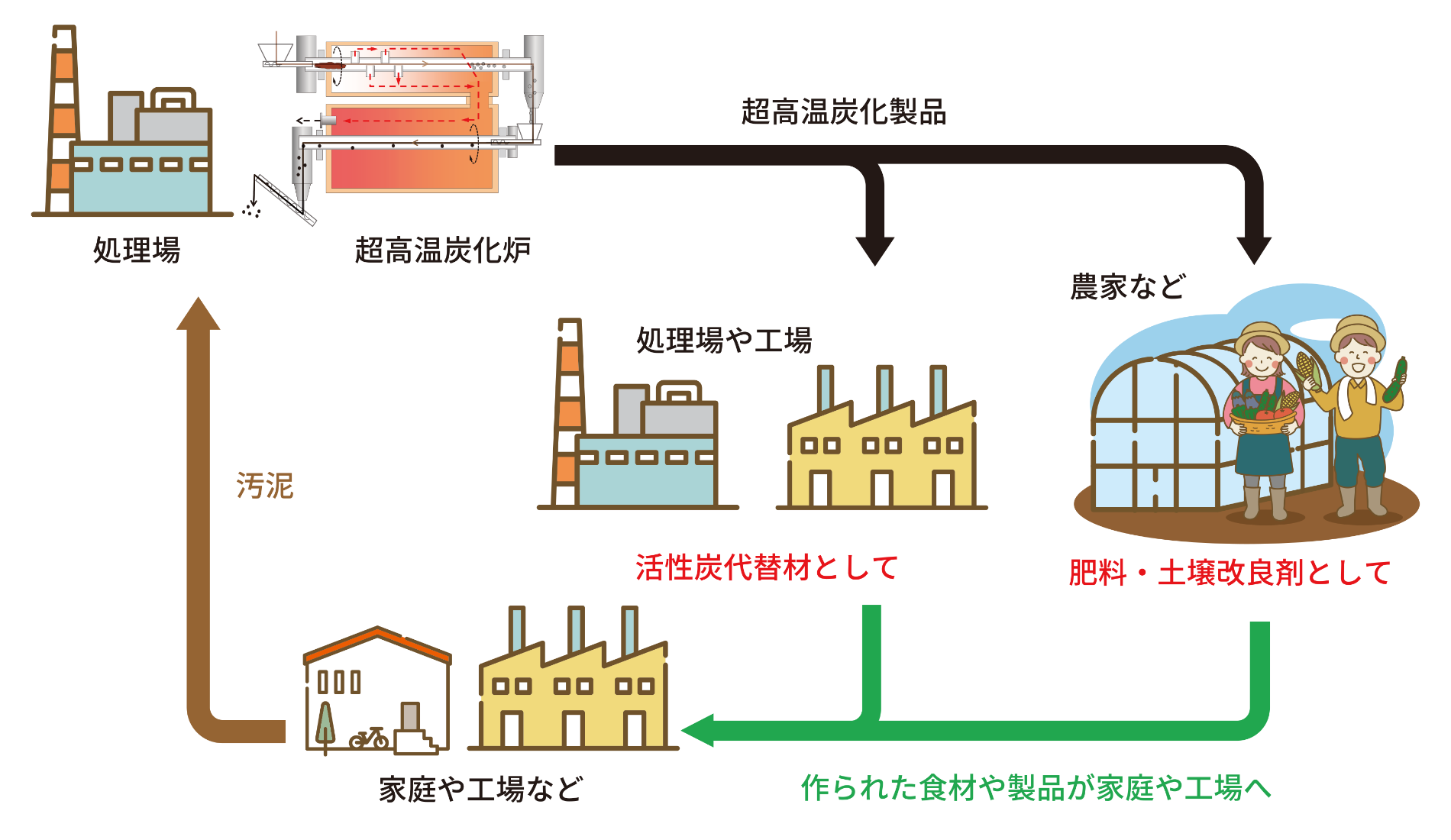

超高温炭化技術によって生成される炭化物は、活性炭代替材や肥料・土壌改良材などとして有効活用され、廃棄物の価値を最大化します。

また、炭化物の生成プロセスでは、温室効果ガスの排出を削減し、環境負荷を軽減する効果も期待されます。

当社の超高温炭化技術は、持続可能な社会の実現に向けた重要な技術であり、廃棄物処理の効率化、資源の再生利用、温室効果ガスの削減などを可能にします。

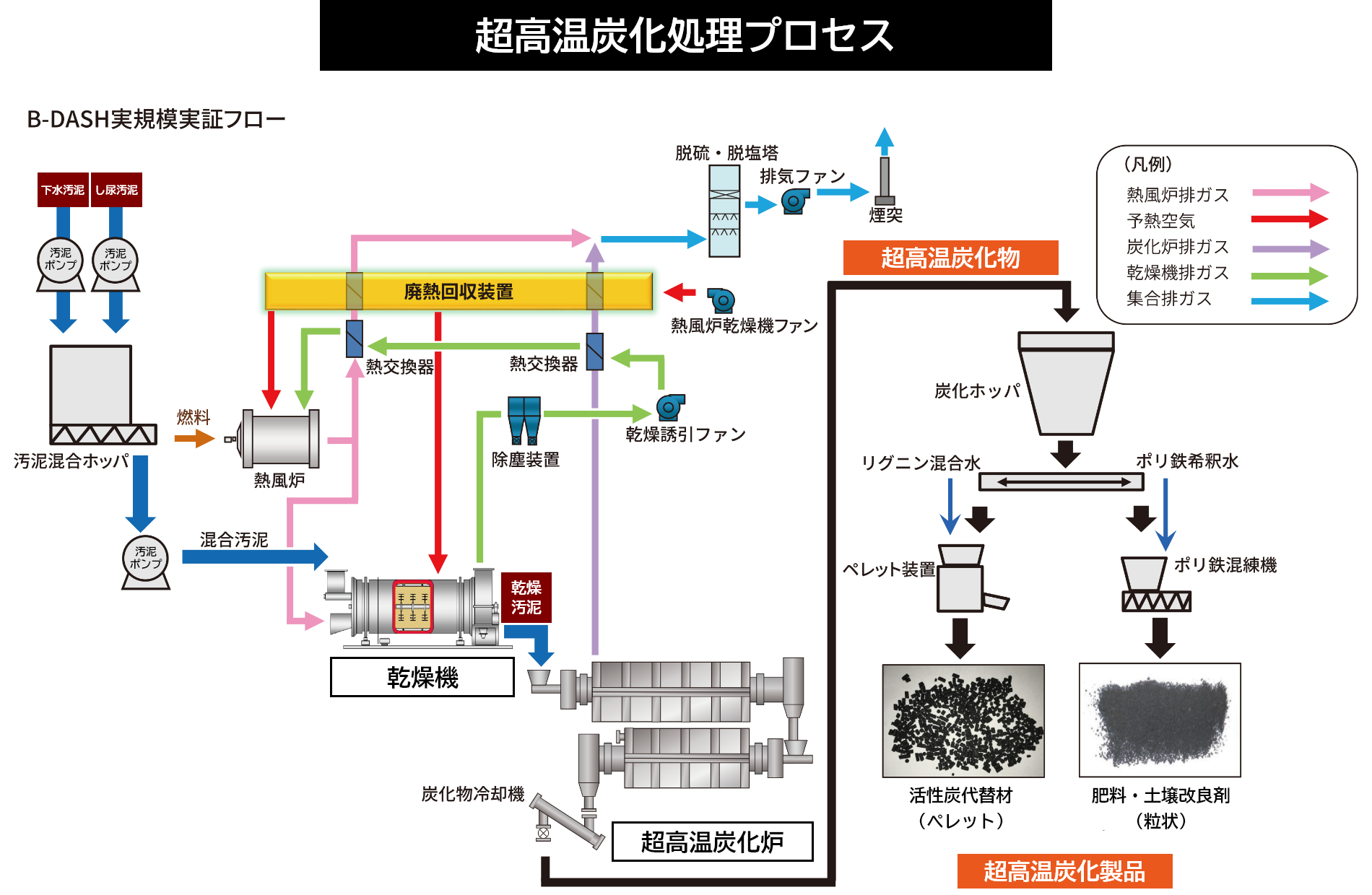

本技術は国土交通省の下水道革新的技術実証事業(B-DASHプロジェクト)に採択され、令和5年度より国土技術政策総合研究所の委託研究として実規模実証を実施しています。

用途

特長

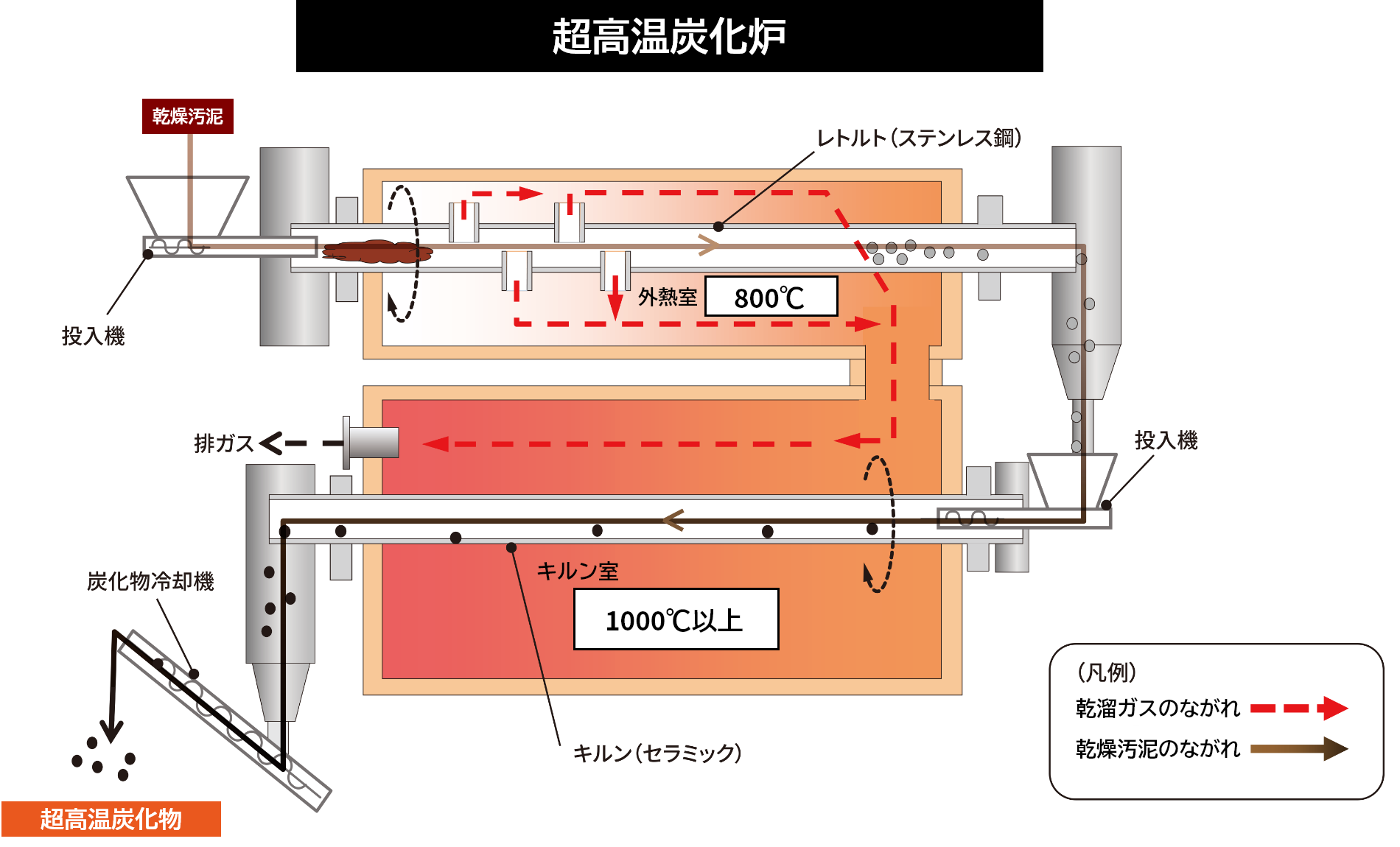

<超高温炭化炉>効率的な廃棄物処理と省エネ運転、コンパクトな2段構造

1000℃以上で廃棄物処理

超高温炭化炉は、1000℃以上の超高温低酸素環境下で廃棄物処理を行い、下水汚泥や有機廃棄物などの廃棄物を効率的に炭化物に変えることができます。

炭化処理中の燃料使用量ほぼゼロ

汚泥から出る乾留ガス(可燃性ガス)の燃焼熱を使用して炉内を加熱するため、炭化処理中の燃料使用量はほぼゼロです。

汚泥の熱エネルギーの最大限利用により、超高温炭化炉は省エネルギーで運転可能

汚泥から生じる熱エネルギーを最大限利用することで、従来炭化炉に対して燃料消費量の増加なしで、1000℃以上の温度での超高温炭化を実現しています。

コンパクトサイズの2段構造(高温炭化+超高温炭化)

超高温炭化炉は、高温炭化と超高温炭化の2段構造を採用しています。1段目の高温炭化処理では、ステンレス製のレトルトが使用され、2段目の超高温炭化処理では、1000℃以上の高温に耐えうるセラミック製のキルンが使用されています。

1段目で高温化処理された廃棄物の容積が減少するため、2段目の超高温炭化処理はコンパクトサイズで設計することが可能です。

これにより、限られたスペースで2段構造を実現し、効果的な廃棄物処理が行えます。

<超高温炭化物>活性炭代替材や土壌改良剤としての多様な応用性と環境負荷軽減の効果

比表面積の大きい活性炭代替材

超高温炭化物は1000℃以上の超高温で生成され、比表面積が大きくなり吸着能力が高まるため、活性炭代替材としての使用が可能です。

通水性・保水性に優れる土壌改良剤

超高温炭化物は通水性・保水性に優れているため、土壌改良剤として使用することができます。

土壌の水分保持能力を高めることで、植物の生育環境を促進させる効果があります。

高付加価値化と無害化による流通価格向上

超高温炭化物は、活性炭代替材としての高付加価値化や、肥料・土壌改良剤としての高品位・無害化により、流通価格向上とライフサイクルコスト削減が可能です。

有効利用先が多岐にわたる

焼却と比べて、超高温炭化物は有効利用先が多岐にわたります。活性炭代替材や土壌改良剤として使用するだけでなく、その他の産業や製品にも応用することができます。

重金属の含有量が激減し、生成物が無臭

超高温炭化物は、コンポストと比べて重金属の含有量が減り、生成物は無臭です。

超高温炭化技術は、1000℃以上の高温で材料を処理することにより、重金属を希薄な形に変化させ、含有量も減少させます。

また、高温での反応によって有機物が分解・炭化されるため、生成物自体が無臭です。

これにより、臭いの心配がなく、環境負荷を軽減できるため、さまざまな産業や用途で活用されることが期待されます。

土壌への炭素固定と温室効果ガス削減

超高温炭化物は、炭素を土壌に固定して温室効果ガスの削減と地球環境の改善に貢献します。

炭素が高温下で結合し、安定な結晶構造を形成することで、炭素固定が行われます。この安定な結晶構造によって土壌内で炭素が固定され、長期間にわたって保持されることで、大気中の二酸化炭素の放出を減らす効果があります。

つまり、超高温炭化物による炭素固定は、二酸化炭素排出量の削減や温室効果ガスの削減につながり、地球温暖化や気候変動の緩和に貢献します。

また、超高温炭化物の利用は地球環境への負荷を減らし、持続可能な資源利用を推進することが期待されます。

構造

乾燥汚泥のながれ

乾燥汚泥投入

↓

乾燥汚泥は外熱室のレトルトを通過

↓

高温で熱せられた乾燥汚泥は複数の穴が空いた炭化物に変化

↓

炭化物はキルン室へ進む

↓

キルン室で、炭化物を1000℃以上に加熱し、超高温炭化処理

↓

超高温炭化処理によって無数の微細な穴が空くことで吸着・吸水性能が最大化

↓

活性炭代替材や肥料など様々な用途に使用可能

乾溜ガスのながれ

バーナーで外熱室を加熱

↓

レトルトを回転させ、乾燥汚泥を加熱

↓

乾燥汚泥から水素・窒素・炭素を含むガス(乾溜ガス)が放出

↓

乾燥汚泥から放出された乾溜ガスに引火、自燃することで外熱室を加熱

↓

外熱室で発生する熱と燃え残った乾溜ガスをキルン室へ直接供給し、再利用

↓

さらに酸素をキルン室へ供給することで、キルン室を超高温(1000℃以上)に加熱

本技術は国土交通省の下水道革新的技術実証事業(B-DASHプロジェクト)に採択され、令和5年度より国土技術政策総合研究所の委託研究として 実規模実証を実施しています。

B-DASHプロジェクト実証設備

| 事業実施者 | 大同特殊鋼株式会社、株式会社テツゲン、株式会社グリーンテック、学校法人中央大学、宮城県気仙沼市 共同研究体 |

|---|---|

| 実証場所 | 宮城県気仙沼市 気仙沼終末処理場 (水処理最大 9,800m³ /日) |

| 実規模施設処理規模 | 15 wet-t/日(15 wet-t/日 の処理に対し、約6%(約900kg)の超高温炭化製品を生成) |

実証施設棟

超高温炭化炉

実証施設内設備

循環型社会への貢献

超高温炭化炉設備を導入することで、循環型社会の実現に貢献できます。