特設ページ

特長

- ガスアトマイズ製法による球状で低酸素、高純度で流動性の良い粉末です

- お客様の設備に合わせて粒度を調整してご提供いたします

- 少ロットの試作から量産までお客様の開発ステージに合わせた量の粉末をご提供できます

- JISなどの規格成分だけではなく、オリジナル成分の粉末にも対応可能です。詳細は弊社粉末製品部にお問い合わせください

AMDAP™シリーズはSLM方式およびLMD方式の3Dプリンタに適した優れた流動性を有する金属粉末です。

規格鋼成分だけではなく、用途に適したオリジナル成分の商品もラインナップされています。

SLM・LMDなど各種金属3Dプリンタに適した積層造形用粉末をご提供できます。

- ガスアトマイズで製造された球状で流動性の良い粉末です。

- 特別な処理をすることなく150角以上の金型の造形が可能です。

- 引張強度、衝撃値はSKD61同等以上です。

- 熱伝導率、ヒートチェック性はSKD61同等以上です。

- SKD61と同様の5Cr系ダイス鋼で、Coは非含有です。

主な用途

- ダイカスト金型

- 水冷孔を有するピン・入れ子等。

主な特性

550℃以上の焼戻し硬さはSKD61とほぼ同等です。

図4. LTX™とSKD61の焼戻し性能曲線比較

(焼戻し[T℃×1h]2回, ベースプレート温度120℃)

熱伝導率はSKD61と同等です。

図5. LTX™, SKD61, マルエージング鋼の熱伝導率比較

引張強さ,0.2%耐力は同じ硬さのSKD61とほぼ同等です。

図6. LTX™の硬さと0.2%耐力、引張強さの関係

同じ硬さのSKD61に比べて高い衝撃値が得られます。

図7. LTX™の硬さと衝撃値の関係

LTX™の耐ヒートチェック性はSKD61鋼材と同等です

図8. ヒートチェック試験結果

(ノッチ形状 R=6mm、深さ1mm)

図9. ヒートチェック発生時のノッチ部拡大

図10. ヒートチェック試験の概要

窒化特性はSKD61とほぼ同等です。

図11. 窒化後の表層からの硬さ分布

代表成分

| 相当鋼種 | C | Si | Mn | Ni | Cr | Cu | Mo | V | 他 | |

|---|---|---|---|---|---|---|---|---|---|---|

| LTX™ | JIS-SKD61(改) | 0.25 | 0.1 | 0.45 | 6 | 5.2 | – | 1.2 | 0.4 | – |

粒径:-53/+25μm

LTXは大同特殊鋼の商標または登録商標です。

技術データ/試験結果

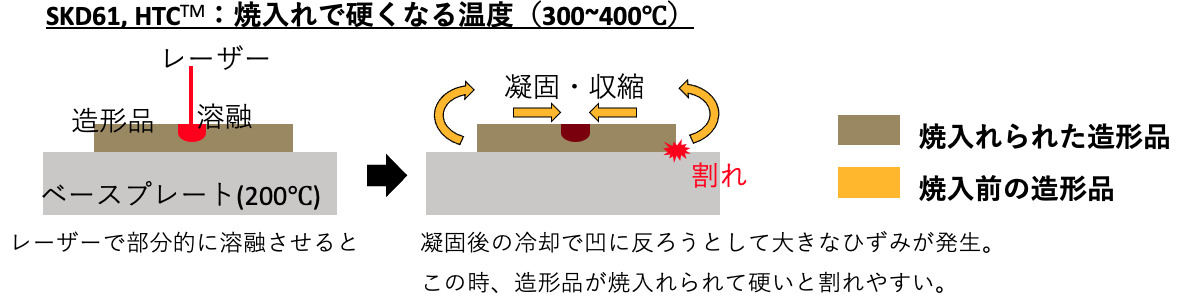

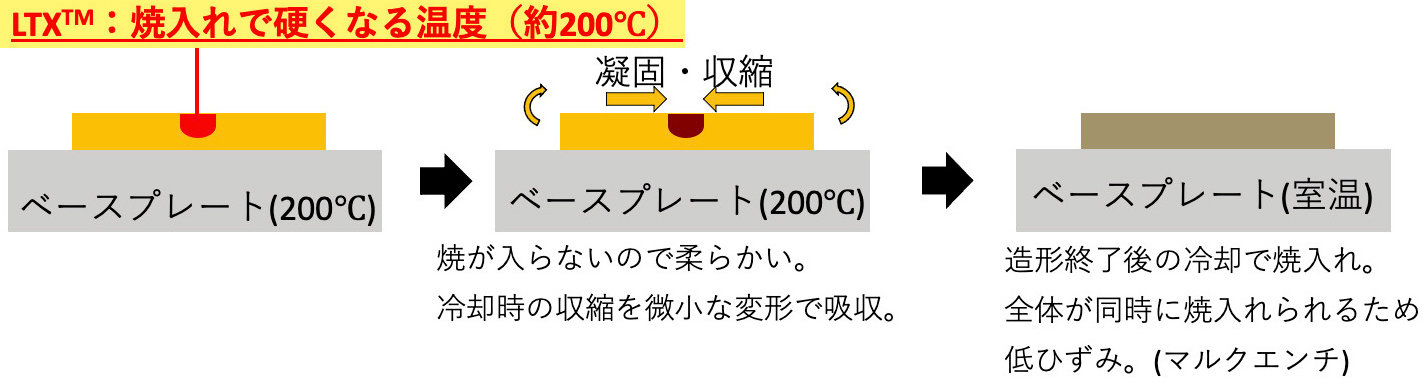

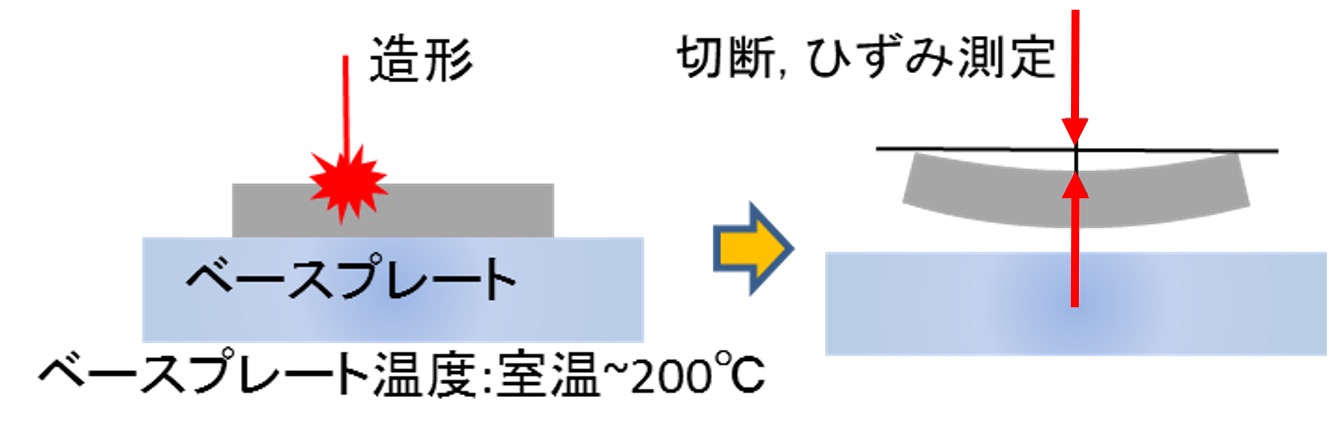

低ひずみ化メカニズム

LTX™は成分の調整により焼入れで硬くなる温度(Ms点)を造形温度よりも低くしました。

造形中は軟らかく、容易に変形できるためSKD61やHTC™に比べてひずみの蓄積が発生しにくくなりました。

造形終了後の冷却で焼入れられて硬化します。焼入れは不要で焼戻しで硬さを調整します。

図2. LTX™のひずみ改善メカニズム

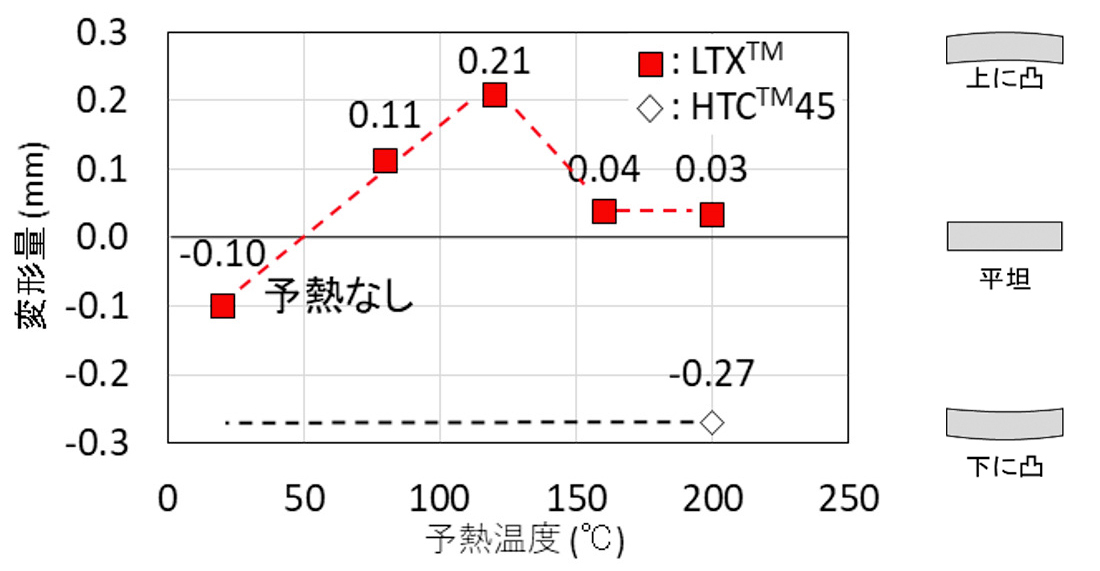

ベースプレート温度と変形量の関係

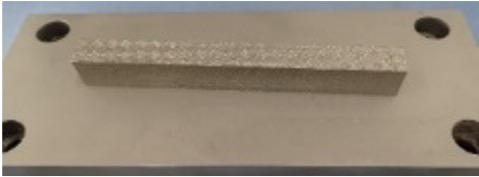

ベースプレートを160℃以上に加熱すると安定して低ひずみが得られます。

造形サイズ15W×17T×150L

図3. ベースプレート温度と造形品変形量の関係

ダイカストマシンによる耐ヒートチェック特性

LTX™はマルエージング鋼対比熱伝導率が高く、同じ硬さのマルエージング鋼造形品に比べてヒートチェックの発生が低減されます。

マルエージング鋼(51HRC)

LTX™(51HRC)

図12.試験後の評価金型の外観比較(10,000サイクル後)

造形条件

表1の条件はGE Additive社製Concept Laser M2を用いて確立した造形条件です。他の設備では条件適正化の参考データとしてご使用ください。

造形条件についてのご相談は弊社営業までお問合せください。

レーザー走査パターンはチェスボード形、ベースプレート温度は160℃以上を推奨します。

*2 本推奨条件は参考であり、前述の機械的性質および疲労温度などの特性を保証するものではありません。

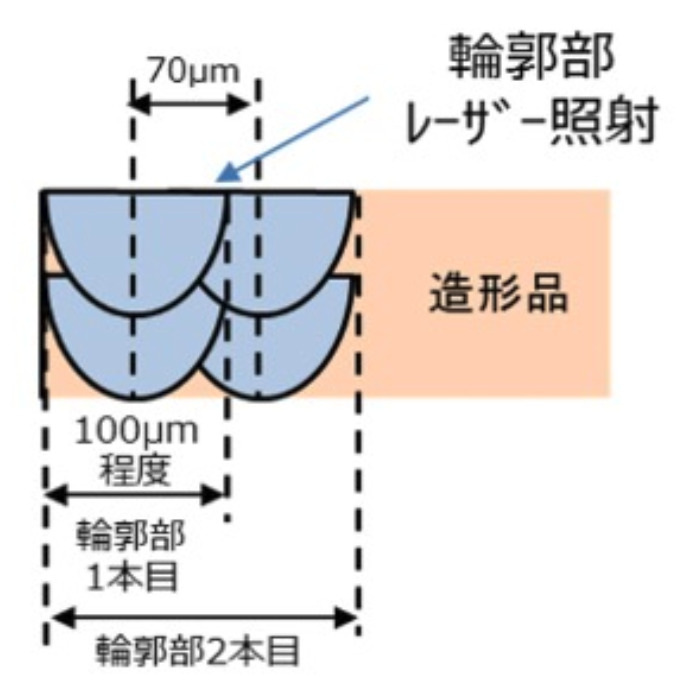

*3 輪郭部造形条件について

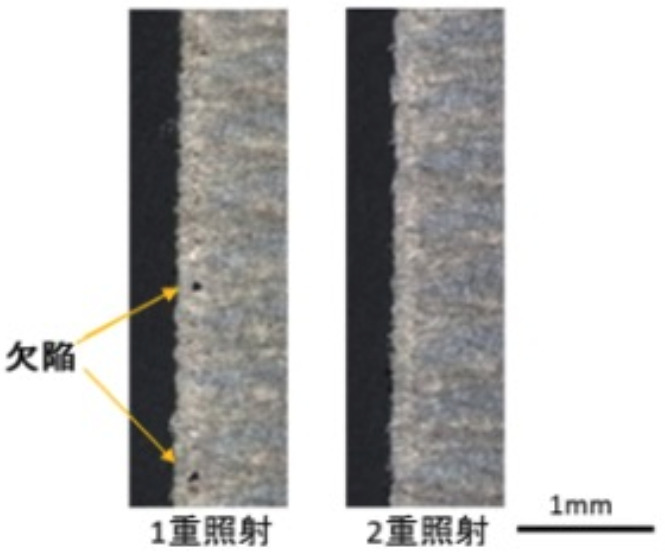

輪郭と内側に70μmオフセットした位置の2重でレーザー照射することにより輪郭部と内部の境界に発生する欠陥が低減します。

*4 輪郭部造形条件について

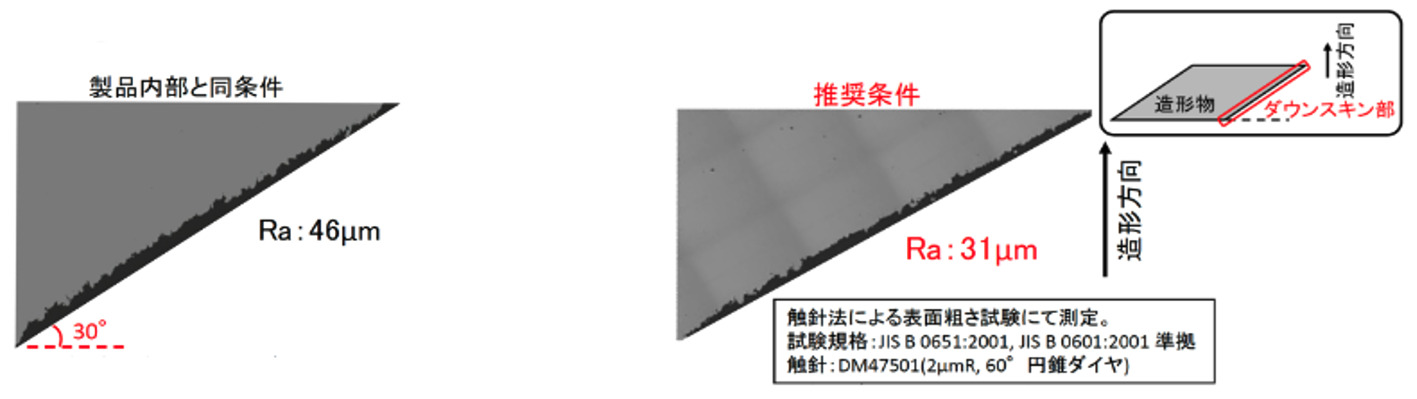

ダウンスキン部の表面は粗くなりやすいため、専用造形条件の適用により表面粗さが軽減します。

(ダウンスキンの輪郭部は1重のレーザー照射にして下さい。)

図13. 輪郭部レーザー2重照射のイメージ

図14. 輪郭部と内部の境界に発生した欠陥

図15. 各造形条件によるダウンスキン部の断面粗さ比較(ダウンスキン部角度:30°)

図16. 3D形状測定によるダウンスキン部表面粗さ比較

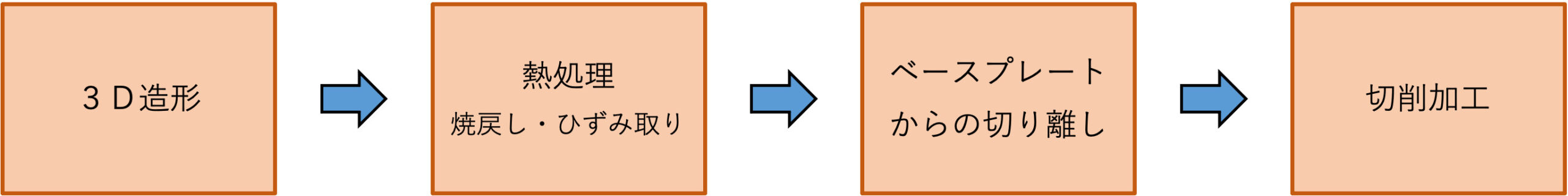

LTX™を用いた金型の製造工程

LTX™は3D造形で焼入れ処理を兼ねることが可能です。

ベースプレート温度は160℃以上を推奨します。

焼戻しは2回以上、最終の焼戻し温度は550℃以上で実施して下さい。

図17. LTX™を用いた金型の製造工程(推定)

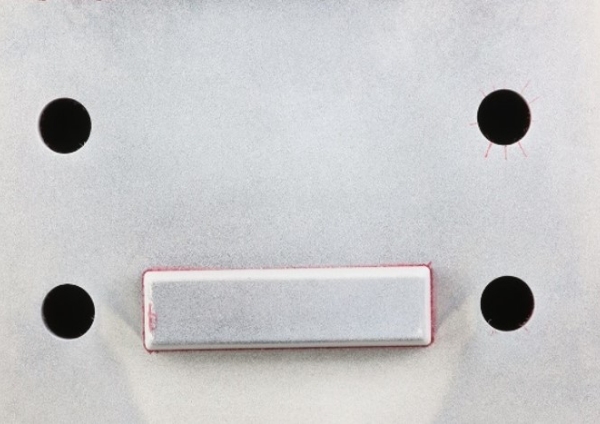

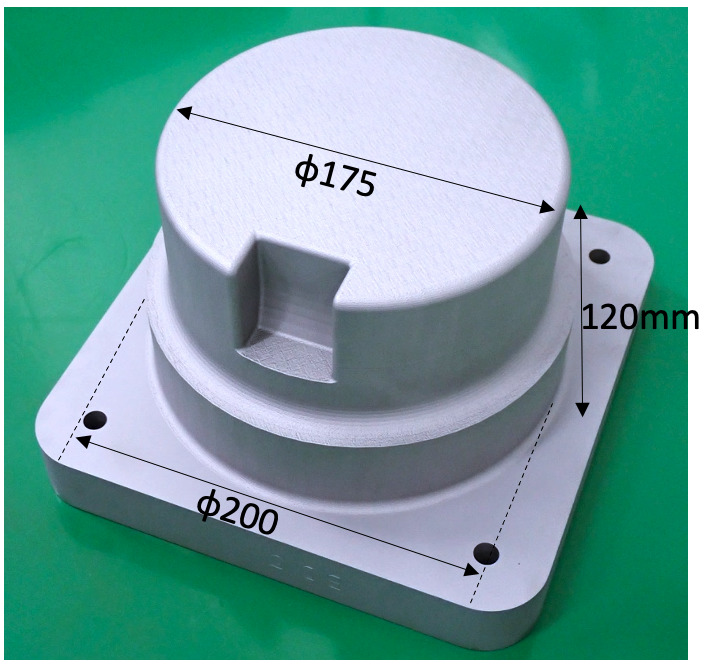

造形例

造形まま、最高硬さが得られる温度(550℃)での焼戻し後ともに割れは発生は認められませんでした。

150mm角を超える大型品も造形可能です。

図18. LTX™大型模擬型造形例

(当社所有GE Additive社製Concept Laser M2で造形)

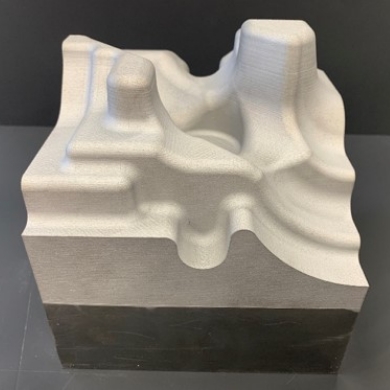

伊福精密株式会社様による造形例

ご注意とお願い

本ウェブサイトに記載されているデータは当社試験による代表的な値であり、製品を使用された場合に得られる特性を保証するものではありません。また、本ウェブサイト記載の情報は今後予告なしに変更される場合がありますので、最新の情報については、各担当部署にお問い合わせください。なお、本ウェブサイトに記載された内容の無断転載や複写はご遠慮願います。