背景

日本政府が掲げる2050年カーボンニュートラル実現に向け、温室効果ガスの排出量削減に対するニーズは年々高まっており、工業炉についてもその対策が求められています。

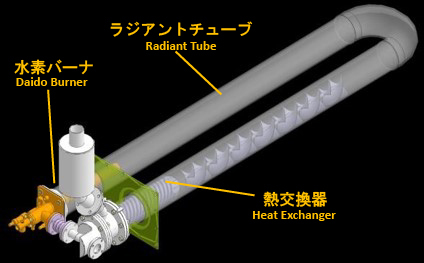

水素はその燃焼においてCO2を全く排出しない、脱炭素化の実現に有効なエネルギーの一つであることから、当社では2021年に水素を燃料とするラジアントチューブバーナの開発に着手し、社内のテスト装置(図3、4)を用いて燃焼テストを重ねることで、環境性能の確認に取り組んできました。

当社は気候変動対応が経営の最重要課題の一つと捉え、その一環として、2021年に「Daido Carbon Neutral Challenge」を策定し、2050年までのカーボンニュートラル実現を目指した取り組みを進めています。そのスコープ1として、2030年までに燃料の燃焼によるCO2排出量を24%削減する目標を掲げています。(2013年度対比)

また、スコープ3を前提としたサプライチェーン全体の温室効果ガス削減に向け、エンジニアリング部門は省エネ製品のサプライヤーとして、お客様が使用する設備のCO2排出量削減に貢献します。

水素バーナの開発

<今回開発したバーナの概略仕様>

- バーナ容量:209MJ/h・本 (メインバーナ)

- ラジアントチューブ径:φ178mm(外径)

- 燃 料:水素混合割合0~100%(都市ガス13Aとの混合ガス)

既存の汎用バーナの構造を活用し、1本あたりのバーナ容量も同一としているため、既存炉にそのまま設置でき、最小限の改造で水素燃料への対応が可能です。

当社独自の技術である、DINCS*3、NOxバスター*4、排ガス再循環装置などと組み合わせることで、水素燃料の消費量を低減するだけでなく、環境性能も併せ持った燃焼システムとなります。

また、どのような水素混合割合でも対応可能で、水素インフラが整備されるまでの切り替え過渡期を含め、お客様にて準備いただく燃料の成分に合わせた対応を想定しています。

今後の展開

今後、実証機や実機に本バーナを組み入れ、被熱物の温度分布や品質に及ぼす影響について実証評価するなど、製品化に向けた開発を継続します。2026年中期計画内を目途に販売リリースを目指しており、既存炉の燃料変更や、新設炉での水素混焼など、お客様のニーズに合わせた脱炭素化を実現していきます。

なお、2030年の切り替え完了を目標として、当社工場の熱処理炉へ本バーナの順次導入を検討しています。

さらに、2030年を目標に主力製品であるSTC炉の完全カーボンニュートラル化を目指して、開発を継続します。

STC、プレミアム STC、DINCS、NOxバスターは大同特殊鋼株式会社の商標または登録商標です。

用語説明

*1 ラジアントチューブバーナ

当社STC炉など雰囲気熱処理炉に多用される加熱装置。

チューブ内の燃焼によりチューブ表面を熱し、その輻射熱を利用して間接的に被熱物を加熱する。

直火による直接的な加熱方式と比べ、バーナの燃焼排ガスを炉内へ排気せず、精度よく雰囲気ガス成分の制御が可能なため、被熱物の表面特性を高品位に熱処理することができる。

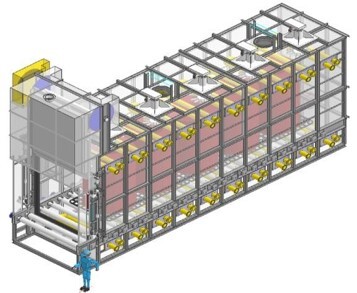

*2 STC炉

線材コイル、各種冷間鍛造品など多品種小ロット製品の多様な熱処理を可能にした設備標準型STC炉と高性能な省エネシステムを搭載したプレミアムSTC炉の2タイプがある。

*3 DINCS

バーナ排ガスから高効率に熱回収を可能にする高効率熱交換器。

*4 NOxバスター

バーナ先端部に設置し、排ガスを再循環させることで緩慢燃焼させNOxを低減させる装置。また、NOxバスターにより火炎方向が制限されることから、ラジアントチューブの負荷を軽減する効果もある。

以 上