大同特殊鋼株式会社(社長:石黒 武)は、3Dプリンタ用金属粉末DAPTM-AMシリーズ*1の第一弾として、ダイカスト金型、プラスチック射出成型金型に適した高熱伝導率*2のHTCTM45、HTCTM40(以下、HTC)を開発し、4月から販売を開始します。HTCは金型に広く用いられるSKD61(JIS鋼)をSLM方式*3の3Dプリンタの造形に適した組成に調整し、金型造形時に発生する割れリスクを大幅に低減しました。また、HTCの熱伝導率はSKD61の1.5倍、3Dプリンタによる金型造形で広く用いられるマルエージング鋼の2倍と高いため、金型温度の低下によるサイクルタイム*4の短縮、熱応力*5低減によるヒートクラック*6の発生抑制により金型寿命の向上に貢献します。さらにHTCは特定化学物質障害予防規則等で健康障害防止措置が義務付けられたコバルトを含有していない点も特長です。なお、既にダイカスター数社においてHTCで造形した金型の評価を実施し、良好な結果が得られています。当社は3Dプリンタに適した金属粉末の開発を推進し、DAPTM-AMシリーズの商品ラインナップ拡充により3Dプリンタ技術の発展に貢献していきます。

1.背景

アルミダイカスト*7やプラスチック射出成型の分野では、金型寿命の改善や製品品質の向上およびサイクルタイムの短縮を目的に、水冷孔を自由に配置できるSLM方式の3Dプリンタを活用した金型の造形が試みられています。一般的に金型にはSKD61に代表される熱間ダイス鋼が広く用いられています。SLM方式の3Dプリンタは均一に敷き詰めた金属粉末をレーザーで溶融・凝固させながら積層させるため、造形物が大きくなると極めて大きな熱応力が発生します。従って造形ままで50HRC*8以上の高硬さとなるSKD61のようなダイス鋼は造形時に容易に割れが発生するため、3Dプリンタへの適用は困難でした。一方、従来3Dプリンタを用いた金型造形で広く用いられているマルエージング鋼は、造形ままで35HRC程度で、その後の熱処理で硬さを高めるため造形時の割れ発生は抑制できるものの、SKD61に比べて熱伝導率が低く、熱応力による水冷孔からの割れ発生等の課題がありました。さらにマルエージング鋼は特定化学物質障害予防規則等で規定されたコバルトを含有していることもあり、コバルトを含有しないダイス鋼系粉末で造形時の割れ発生を低減できる金型用の3Dプリンタ用金属粉末が求められていました。

2.HTCの特長

造形時の割れ発生を大幅低減

SKD61に比べ、造形ままの硬さが大幅に低くなり、造形時の割れ発生を大幅低減。

造形後の焼き戻し処理により、一般的に金型として用いられる硬さに調整が可能。

高熱伝導率

室温の熱伝導率はSKD61の1.5倍、マルエージング鋼の2倍。HTCで造形した金型はSKD61製の金型や3Dプリンタで造形したマルエージング鋼製の金型に比べ、冷却効率が高く、金型温度の上昇抑制が可能。高熱伝導率であることは金型に発生する熱応力を低減し、水冷孔からの割れ防止に効果的。

コバルトフリー

特定化学物質のコバルトを含有しません。

| 造形まま 硬さ (HRC) |

使用硬さ 範囲 (HRC) |

熱伝導率1) | 主な用途 | |

| HTCTM45 | 45~47 (〇)2) |

40~50 | 1.5倍 (◎)3) |

ダイカスト金型 |

| HTCTM40 | 40~42 (〇) |

35~45 | ダイカスト金型、 プラスチック射出成形金型 |

|

| SKD61(鋼材) | 53~55 (×) |

40~53 | 1倍 (〇) |

熱間鍛造型、ダイカスト金型 |

| マルエージング鋼 | 34~36 (◎) |

45~54 | 0.7倍 (×) |

3Dプリンタ用金属粉末 (ダイカスト金型等) |

1)SKD61の室温での熱伝導率を1とした場合の比較

2)造形時の割れにくさ ◎非常に良い、〇良い、×悪い

3)金型性能 ◎非常に良い、〇良い、×悪い

製品名

DAPTM-AMシリーズ HTC

Daido Alloy Powder – for Additive Manufacturing Series High Thermal Conductivity

呼び名 ダップ エー・エム シリーズ エイチ・ティー・シー

DAP、HTCは大同特殊鋼株式会社の登録商標または商標です。

特許

日本、米国、中国、ドイツ、フランス、イギリス、スウェーデン等に出願・登録済

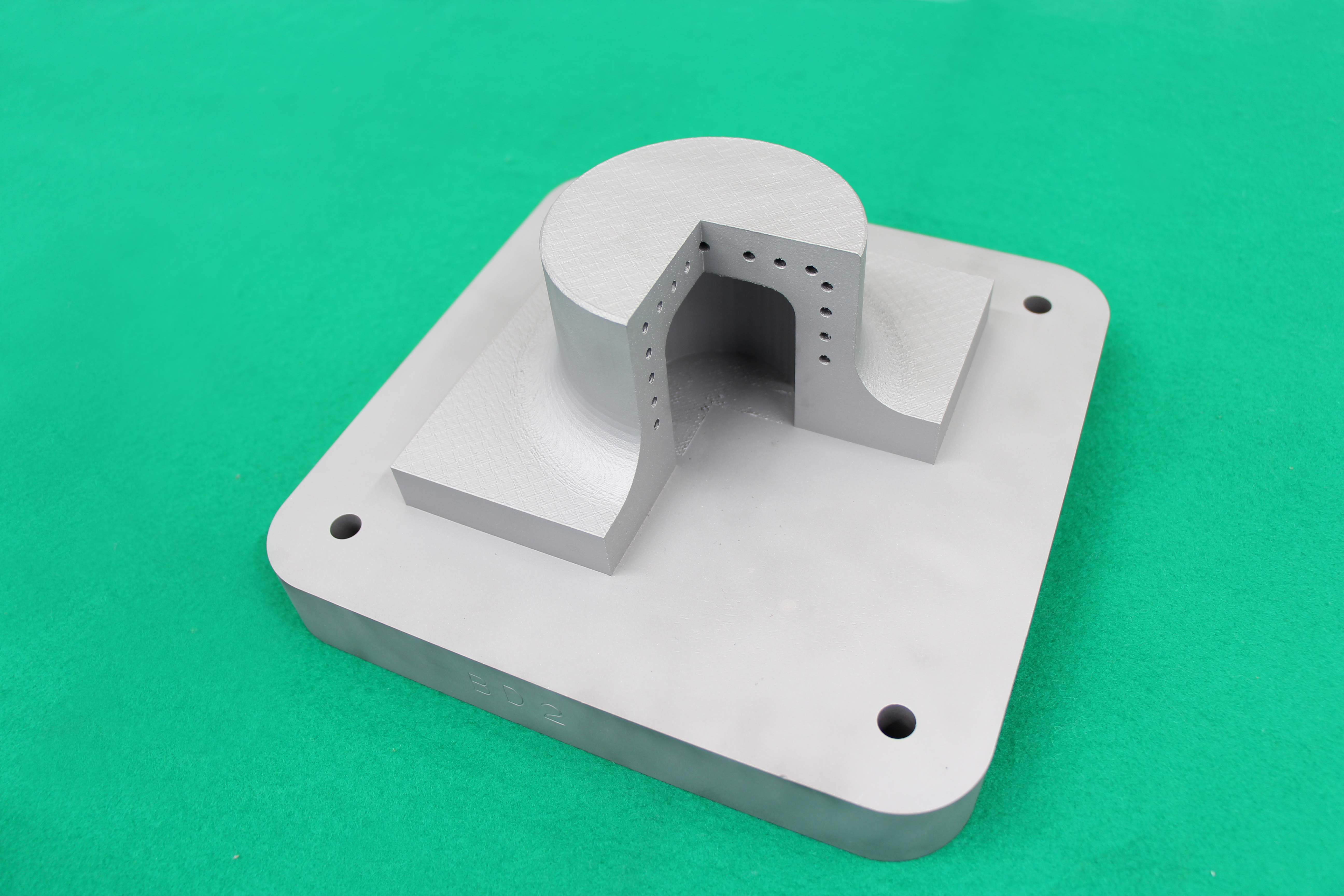

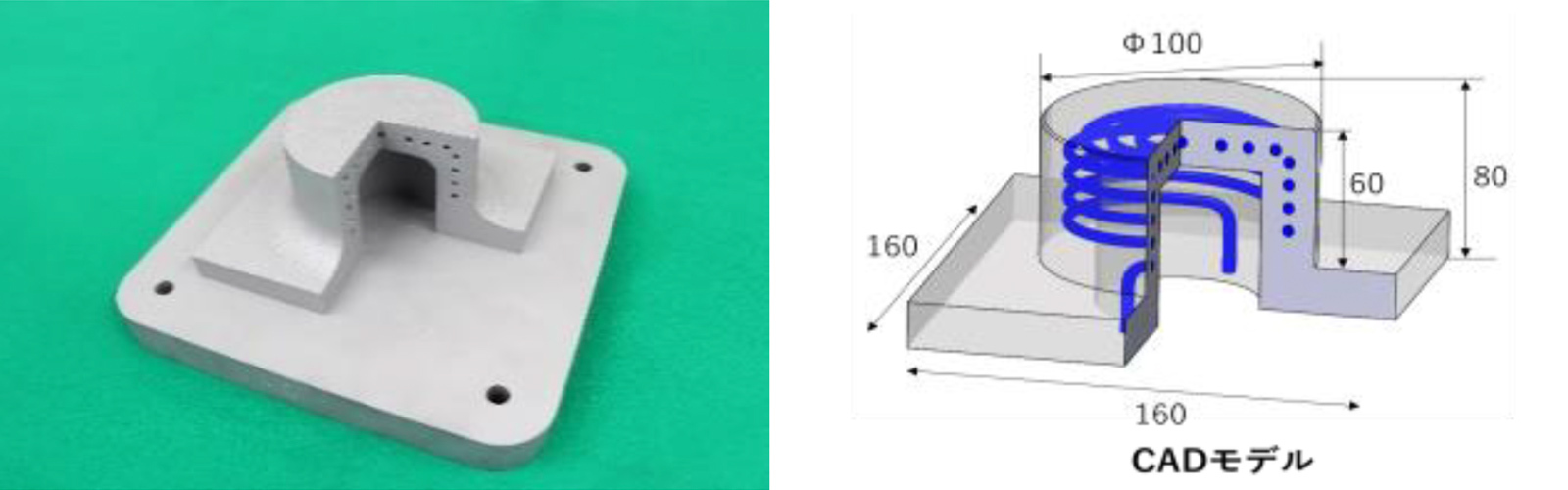

模擬型造形例

(ショットブラスト*9後)

(ショットブラスト後)

用語説明

*1 DAPTM-AMシリーズ

大同特殊鋼がSLM方式の3Dプリンタ用に製造する金属粉末ラインナップのブランド名

*2 熱伝導率

熱の伝わりやすさ。高い方が熱は伝わりやすい。熱伝導率が高い素材で作られた金型は、その金型で製造する製品を速く冷却できる。

*3 SLM方式

薄く敷き詰めた金属粉末を造形したい形状の部分のみ選択的にレーザーで溶融・凝固させることを繰り返し積み重ねることで目的とした形状を得る方法。

*4 サイクルタイム

一つの工程に必要な時間

*5 熱応力

金属のブロック内に温度差が発生すると(金属は加熱されると膨張するため)温度の高い部分だけが伸びようとするため発生する力。

*6 ヒートクラック

熱応力により繰り返し力が加わると金属疲労により金型の表面に割れが発生すること

*7 アルミダイカスト

溶けたアルミニウムを鋼でできた金型の中に高速・高圧で流し込むことにより製品を製造する技術。

*8 HRC

ロックウェル硬さを示す。数字が大きいほど硬く、脆くなる。

*9 ショットブラスト

投射材を加工物の表面に衝突させる表面加工方法

以上