大同特殊鋼株式会社(社長:嶋尾正)は、グローバル・リーディング商品*¹ であるSTC® 炉*²の販売累計300基到達を機に、新機能を搭載しモデルチェンジした「プレミアムSTC」を2016年3月に発売します。プレミアムSTCは、当社が開発した新型省エネ燃焼システム「DINCS」*³を初めて採用し、燃料原単位の改善およびCO2排出量の大幅削減による環境負荷の軽減、ならびに炉内温度分布の更なる均一化を実現することで、熱処理品の品質向上が図れます。DINCSは新たに開発したラジアントチューブ式*4 燃焼システムで、リジェネレイティブ・バーナー*5 に匹敵する省エネ性能*6 を有しながら、メンテナンス負荷を大幅に軽減しています。また、炭化ケイ素製熱交換器の製造に3Dプリント技術を用いることで、従来製法では不可能であった、コンパクトながら広い熱交換面積と高い熱交換率を両立する形状を実現しました。プレミアムSTCは、従来のSTC®炉が持つ多様な熱処理に対応できる柔軟性、安定性、高品質に、トップクラスの省エネ性能を加えた商品です。

| *1 グローバル・リーディング商品 | 差別化された当社の得意商品。代替生産が困難であり、将来にわたって供給持続可能な戦略商品 |

| *2 STC®炉 | 線材コイル、各種冷間鍛造品など多品種小ロット製品の多様な熱処理を可能にした設備。Short Time Cycleの略。STCは大同特殊鋼(株)の登録商標 |

| *3 DINCS | Daido Innovative Neo Combustion System。当社が開発した新型の省エネ燃焼システム(特許出願済) |

| *4 ラジアントチューブ式 | 内部でガスが燃焼しているU型の金属管チューブを熱処理される材料の上下に配置し、材料を間接加熱する構造。燃焼排ガスが直接材料表面に当たることによる酸化を防ぐために用いられる。 |

| *5 リジェネレイティブ・バーナー | バーナー本体に熱交換器を内蔵し、交互に燃焼排気を繰り返すことにより、排ガスの持っている熱を高効率に回収するシステム。最も高い省エネ性能を誇るとされる。 |

| *6 省エネ性能 | 炉内の加熱に使用される燃料使用量の削減率 |

1. 背景

地球温暖化対策に取り組む日本は、2030年度の温室効果ガス排出量の目標を2013年度比26%減に設定しており、工業炉は産業界の中でも省エネ、CO2削減が強く求められています。当社は2012年にDINCSの開発に着手し、このたび省エネ性能を大幅に向上したプレミアムSTCを完成させました。

2. プレミアムSTCの特長

(1)新型燃焼システム「DINCS」

従来の燃焼システムである当社製熱交換器(パーキュレータ)に代わる高効率燃焼システム。リジェネレイティブ・バーナーシステムと同等の性能を有しながら、メンテナンスの負荷を大幅に軽減。社内およびSTC®炉ユーザー様における実炉での半年以上の稼働実績データの蓄積から、効果と安定性を確認済。

(2)温度分布の均一化

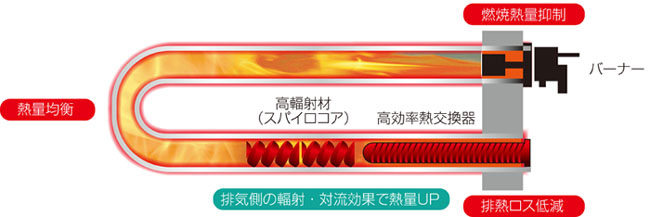

DINCSが採用した高輻射材により、U型ラジアントチューブの燃焼側と排気側の温度の均一化が図れ、炉内温度分布の向上により熱処理品質の安定化に寄与。

(3)燃焼状態診断システムを搭載

操業開始時の燃焼排ガス成分を分析することにより、適正な空気比で燃焼しているかを監視。これにより常に最適な燃焼状態を保つためのバーナーメンテナンス時期の「見える化」に寄与。

3. DINCSの特長

(1)省エネ効果

材料に炭化ケイ素を用い、3Dプリンティングで熱交換器を製造することで、理想的な形状を実現。コンパクトながら広い熱交換面積と高い熱交換率を両立することにより燃焼用空気を高温に予熱できるため、燃料ガス消費量の大幅削減が可能。

(2)耐久性

高い耐熱衝撃性を有する炭化ケイ素を材料に用いることで、長期間の使用が可能。

(3)メンテナンス性

一般的なリジェネレイティブ・バーナーと比較して、バーナ本数は2分の1に減少、切替弁などをなくしたシンプルな構造のため、メンテナンス負荷を大幅に軽減。

以 上

参考資料

1. 3Dプリンタで製造した炭化ケイ素製高効率熱交換器

2. DINCSの構造

間接加熱に用いるラジアントチューブの排気側に取り付けた高効率熱交換器により、排ガス保有熱を効率的に燃焼空気に伝達し、トップクラスの省エネルギーを図ります。