大同特殊鋼株式会社(社長:嶋尾 正)は、株式会社ユニバンスから自動車用ギヤなどの強度を高める熱処理に使う真空浸炭炉*²「モジュールサーモ」を受注しました。ガス浸炭炉の老朽化更新の一環で、本社工場(静岡県湖西市)に2016年春の納入を予定しています。受注した設備は、浸炭窒化*³や高濃度浸炭*4など単一のシステムで多様な高強度化プロセスに柔軟に対応し製品に高い付加価値を与えることを目指しています。

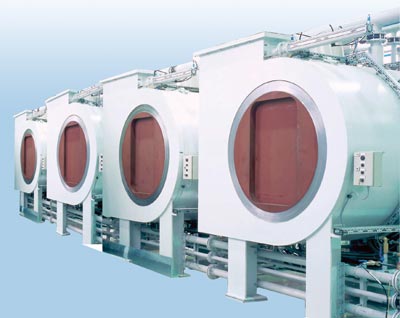

| *1 モジュールサーモ | 当社が2004年に販売を開始したモジュール式真空浸炭設備。 |

| *2 真空浸炭 | 真空中で鋼表面に炭素を浸透させることで部品の表面に炭素濃度の高い層をつくり、耐摩耗性、耐疲労性、硬さを向上させる熱処理。従来工法のガス浸炭と比較すると、不純物が少なく、かつ高温かつ爆発性の潜在的リスクがほとんどなく取扱性に優れる。 |

| *3 浸炭窒化 | 鋼表面に炭素と窒素を浸透させる熱処理。浸炭と比較して、処理温度が低く、歪みが一般的に少ない特徴がある。 |

| *4 高濃度浸炭 | 鋼表面の炭素濃度を従来よりも高めて微細なナノ炭化物を分散析出させることで硬さ、耐摩耗性を向上させる熱処理。 |

1. 背景

現行量産炉のガス浸炭炉老朽化に伴い、二酸化炭素排出量が少なく、安全性に配慮し、取扱性の良い真空浸炭炉の導入を計画。自動車および産業機械用変速ギヤなど多くの製品の一部を、従来工法のガス浸炭から新工法の真空浸炭に切り替え、スムーズに量産体制に移すためには、信頼性の高い真空浸炭炉が必要でした。

2. モジュールサーモの主な特徴

当社は、特殊鋼製造メーカーでもある総合力を駆使して2006年に真空浸炭メカニズムを世界で初めて解明。理論ベースの処理レシピ計算ソフト「浸炭くん」を作り出し、2007年に初号機を受注してから自動車および自動車部品メーカへの実績を積上げ、本受注により63室まで実績を伸ばしています。

理論ベースであるからこそ、多様な製品にも適用でき、精度が高く信頼性も高い製品です。また、当社滝春テクノセンター(名古屋市南区)に設置してある量産規模の実証炉で、事前に条件出しを行うことができるため、スムーズな設備立上に貢献します。納入後においても、設備の状態監視、異常発生時の対処、レシピ登録の操作性など操業システムを簡便化しているため作業者の負担を軽減し習熟期間を短縮することで早期量産体制に移ることができます。

3. 今後の展開

浸炭窒化や高濃度浸炭などの機能を付加したモジュールサーモを、補助金利用と絡めることで新技術の展開にも貢献することが期待できます。当社は、鋼材部門と連携して、材料開発やプロセス開発を通して、浸炭設備のみではなく、材料や工程を含めた大同特殊鋼のトータルソリューションを提案し、商品価値向上の創出に寄与していきます。

以 上